Агломерат – это «корм» для доменной плавки; нестабильное качество напрямую снижает производительность и эффективность доменной печи. Однако долгое время отечественные аглофабрики сталкивались с одной и той же проблемой, которая «сдерживала их развитие»: проверка состава шихты проводилась ручным лабораторным анализом, результаты которого приходилось ждать 4 часа. К тому времени, когда операторская обнаруживала значительные колебания основности, уже было произведено большое количество некачественного агломерата. В сочетании с помехами от возвратной руды регулирование основности часто было «хуже, чем сама проблема», стабильность показателя трудно было повысить, что стало «препятствием» на пути строительства интеллектуальных аглофабрик.

Поточный анализатор элементного состава для спекания, самостоятельно разработанный DFMC, полностью устранил эту «проблему запаздывания». Он подобно «интеллектуальному центру управления спеканием» для процесса агломерации в реальном времени «расшифровывает» состав материала и совместно регулирует шихту, переводя процесс агломерации от «исправления постфактум» к «контролю до события».

Прорыв благодаря передовой технологии: нейтронно-активационный «анализ», данные в реальном времени без «опозданий»

Этот анализатор стал «решателем проблем» благодаря ключевому преимуществу – использованию передовой мировой технологии нейтронно-активационного анализа (PGNAA). Не требуется контакта с материалом на конвейерной ленте, чтобы быстро «просканировать» содержание различных элементов, таких как Ca, Si, Fe, Al, Mg, а также ключевых показателей, таких как основность и общее железо. Данные генерируются мгновенно и передаются в операторскую в режиме реального времени. Операторам больше не нужно «регулировать вслепую», что позволяет устранить проблемы некачественной руды и перерегулирования в источнике, закладывая прочную основу для стабильности процесса агломерации.

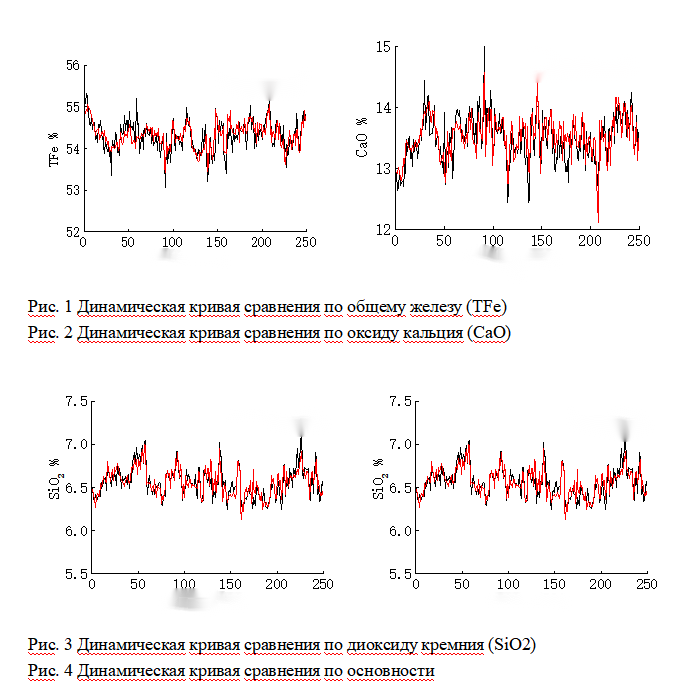

Данный анализатор применялся на агломерационной машине площадью 360 м² на аглофабрике группы Ansteel для онлайн-детектирования TFe, CaO, SiO2 и основности в агломерационной шихте. На Рис. 1-4 представлено сравнение результатов детектирования анализатора с лабораторным анализом готового агломерата.

Как видно из Рис. 1-4, практический эффект применения онлайн-анализатора элементного состава на этой аглофабрике очень идеален, результаты детектирования обладают высокой точностью,осуществляли реализовано онлайн-детектирование в реальном времени таких показателей агломерационной шихты, как TFe, SiO2, CaO и основность.

Эффективность очевидна: стабильная основность, ежегодная прибыль в десятки миллионов – не пустые слова

Для аглофабрики «стабильность» означает «эффективность». В применении на агломерационной машине 360 м² группы Ansteel «эффективность повышения» этого «интеллектуального центра управления спеканием» была продемонстрирована в полной мере: показатель стабильности основности значительно вырос. До использования, при статистике по стандарту ±0.07, стабильность основности составляла всего 84.33%; После использования анализатора для контроля состава, стабильность сразу поднялась до 88,31%, увеличившись на почти 4 процента.

Прямая прибыль «видима»: На уровне одной аглофабрики прямая экономическая выгода от стабилизации основности составляет 2.54 миллиона юаней в год; кроме того, благодаря стабилизации основности и снижению коксового коэффициента доменной печи, ежегодно вносится дополнительный вклад в виде прибыли от увеличения производства и экономии кокса в размере более 11 миллионов юаней.

«Реальная мощь», проверенная множеством предприятий: Оборудование стабильно работает в течение длительного времени, что привело не только к дополнительным закупкам со стороны группы Ansteel, но и к тому, что многие другие металлургические компании, такие как группа Jiugang, группа Tianzhu Iron and Steel, группа Binxin Iron and Steel, уже внедрили его в производственный процесс в качестве «стандартного выбора».

Его ценность превышает просто «онлайн-детектирование»: путем linkage управления пропорцией подачи флюса на основе данных об основнойности в реальном времени реализовано «полностью автоматическое замкнутое управление», позволяющее аглофабрикам полностью отказаться от традиционной модели «ручного наблюдения за материалами и запаздывающей регулировки»,внедряя интеллектуальный производственный процесс «онлайн-детектирование, интеллектуальный анализ, точное управление», способствуя повышению как эффективности производства, так и качества продукции, снижению затрат и помогая превратить строительство интеллектуальных аглофабрик из «чертежа» в «реальность».

В настоящее время металлургическая отрасль ускоряет интеллектуальную трансформацию, и агломерация как передовой этап доменного производства не терпит неэффективности и запаздывания. Поточный анализатор элементного состава для спекания от DFMC – это не просто анализатор для анализа и детектирования, но и «интеллектуальный центр управления спеканием», который помогает металлургическим заводам соединять «основные каналы» интеллектуального производства. С ним «стабильность, точность и экономичность» агломерационного производства больше не являются проблемой, а строительство интеллектуальных аглофабрик обретает самый надежный «ключевой двигатель».

След : Интеллектуальная добыча и отбор хардкорных технологий вдохновляют новый импульс горнодобывающей промышленности: DFMC появился на ежегодной конференции по интеллектуализации горнодобывающих границ и ин