Продукция

Поточные анализаторы

Интеллектуальные проекты

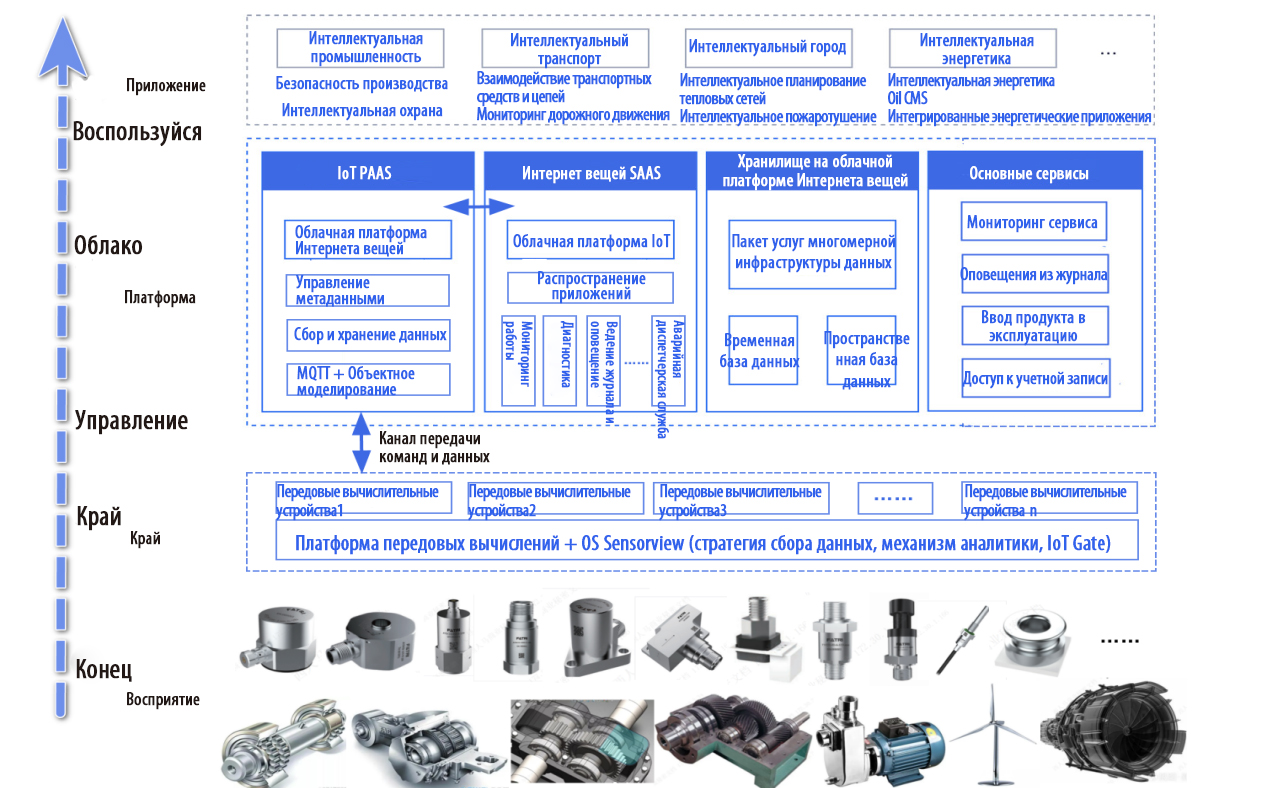

Интеллектуальное решение

Анализ элементов

Анализ размеров частиц

Анализ концентрации

Анализ зольности

Анализ расхода

Анализ мельницы

Другой анализ

Анализ влажности

Анализ урвоня

Анализ органического состава

Интеллектуальный проект обогащения угля

Интеллектуальная система для металлургии

Интеллектуальный проект строительства